Résistance à la corrosion des vis et autres attaches

Résistance à la corrosion des vis et autres attaches

Revêtements galvaniques pour vis et attaches

La galvanoplastie, également connue sous le nom de revêtement galvanique, est un type de traitement de surface utilisé pour améliorer la résistance à la corrosion des vis et autres éléments de fixation.

Dans la galvanoplastie, un bain électrolytique est traversé par de l'électricité. Le métal à appliquer (par exemple le zinc ou le nickel) se trouve au pôle positif (anode) et l'objet à revêtir au pôle négatif (cathode). Le courant électrique élimine les ions métalliques de l'électrode consommable et les dépose sur le produit par réduction. De cette manière, l'objet à revêtir est uniformément recouvert de cuivre ou d'un autre métal sur toutes ses faces. Plus l'objet reste longtemps dans le bain et plus le courant électrique est élevé, plus la couche de métal (par exemple, la couche de zinc) devient résistante.

Les revêtements galvaniques présentent plusieurs avantages. Ils améliorent la résistance à la corrosion, peuvent prolonger la durée de vie des fixations et peuvent également améliorer l'aspect des pièces. En outre, ils peuvent contribuer à améliorer les propriétés de frottement des pièces, ce qui peut améliorer leurs performances.

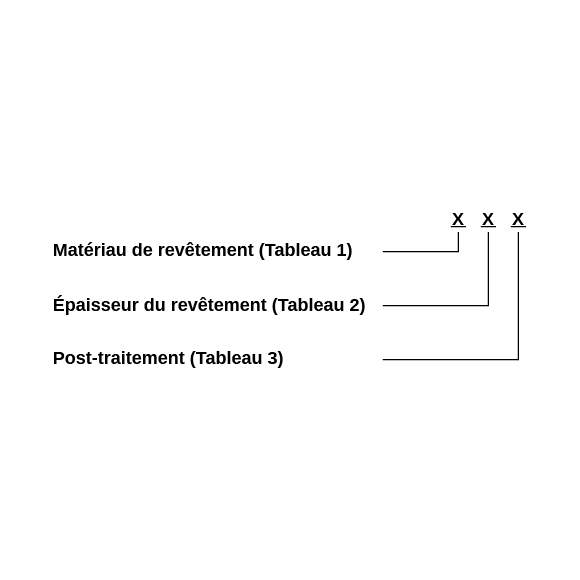

Vous pouvez voir ici un exemple de raccourcis pour les revêtements galvaniques à l'aide d'une vis M8 x 25 - A2L.

| Matériau de revêtement (Tableau 1) | ||

| Métal de revêtement | Lettre d’identification |

|

| Abréviation | Élément | |

| Zn | Zinc | A |

| Cd* | Cadmium | B |

| Cu | Cuivre | C |

| CuZn | Cuivre-Zinc | D |

| Ni b* | Nickel | E |

| Ni b Cr r* | Nickel-Chrome | F |

| CuNi b* | Cuivre-Nickel | G |

| CuNi b Cr r* | Cuivre-Nickel-Chrome | H |

| Sn | Étain | J |

| CuSn | Cuivre-Étain | K |

| Ag | Argent | L |

| CuAg | Cuivre-Argent | N |

| ZnNi | Zinc-Nickel | P |

| ZnCo | Zinc-Cobalt | Q |

| ZnFe | Zinc-Fer | R |

L’utilisation du cadmium est restreinte dans certains pays *Le code de classification ISO figure dans ISO 1456 |

||

| Épaisseur du revêtement (Tableau 2) | ||

| Épaisseur de couche (µm) | Indicateur |

|

| un métal de revêtement | deux métaux de revêtement* | |

| aucune épaisseur de couche prescrite | - | 0 |

| 3 | - | 1 |

| 5 | 2 + 3 | 2 |

| 8 | 3 + 5 | 3 |

| 10 | 4 + 6 | 9 |

| 12 | 4 + 8 | 4 |

| 15 | 5 + 10 | 5 |

| 20 | 8 + 12 | 6 |

| 25 | 10 + 15 | 7 |

| 30 | 12 + 18 | 8 |

*Les épaisseurs définies pour le premier et le deuxième métal de revêtement sont valables pour toutes les combinaisons de revêtements, à l’exception près que le chrome est toujours la couche supérieure qui a toujours une épaisseur de 0,3 µm. |

||

| Traitement ultérieur et passivation par chromatage (Tableau 3) | ||

|---|---|---|

| Degré de brillance | Passivation par chromatation*. Couleur propre |

Lettre d'identification |

| mat | sans couleur | A |

| mat | bleuté à bleu irisé² | B |

| mat | jaunâtre scintillant à jaune-brun, irisé | C |

| mat | vert olive à brun olive | D |

| étiré à blanc | sans couleur | E |

| étiré à blanc | bleuté à bleu irisé² | F |

| étiré à blanc | jaunâtre scintillant à jaune-brun, irisé | G |

| étiré à blanc | vert olive à brun olive | H |

| brillant sans couleur | sans couleur | J |

| brillant sans couleur | bleuté à bleu irisé² | K |

| brillant sans couleur | jaunâtre scintillant à jaune-brun, irisé | L |

| brillant sans couleur | vert olive à brun olive | M |

| très brillant | sans couleur | N |

| au choix | comme B, C ou D | P |

| mat | brun-noir à noir | R |

| étiré à blanc | brun-noir à noir | S |

| brillant | brun-noir à noir | T |

| tous les degrés de brillance | sans chromatation³ | U |

*La passivation n’est possible que pour les revêtements de zinc ou cadmium ²Valable uniquement pour les revêtements de zinc ³Exemple d’un tel revêtement: A5U |

||

Remarque: Si la dureté de la pièce est supérieure à 320 HV ou la résistance à la traction Rm supérieure à 1000 MPa, le processus de fabrication doit être contrôlé avec un procédé pour détecter la fragilisation par l’hydrogène. En règle générale, il est préférable de renoncer aux revêtements par galvanisation dans ces cas afin de pouvoir exclure le risque d’une rupture fragile liée à l’hydrogène. Si un revêtement par galvanisation doit malgré tout être appliqué, les pièces doivent être recuits à 200 °C pendant env. 6 heures au plus tard 4 heures après le revêtement par galvanisation. Ce traitement thermique ultérieur diminue le risque de la fragilisation par l’hydrogène. Une élimination complète ne peut cependant pas être garantie. |

||

Sources:

|

||

Sonderschrauben Güldner GmbH & Co. KG recueille et traite les données personnelles saisies dans le formulaire afin de répondre à votre demande. Veuillez noter que les champs obligatoires sont marqués sur les formulaires. La base juridique de ce traitement des données obligatoires est l'art. 6 para. 1 lit. b GDPR, mise en œuvre d'une mesure précontractuelle. Le traitement des données que vous avez volontairement fournies est effectué sur la base de l'art. 6 para. 1 lit. f GDPR. Cette disposition autorise le traitement nécessaire à la sauvegarde de nos intérêts légitimes. Notre intérêt légitime est d'être en contact avec vous, nos clients, afin d'améliorer la qualité de nos conseils et de pouvoir vous contacter plus facilement en cas de questions. Les données collectées ne seront stockées par nous que le temps nécessaire pour traiter votre demande et vous contacter. Elles seront ensuite supprimées.

Des informations supplémentaires sur la protection des données, en particulier sur vos droits à l'information, à la rectification, à l'effacement, à la limitation du traitement, à l'objection et à la plainte, sont disponibles dans notre politique de protection de la vie privée.